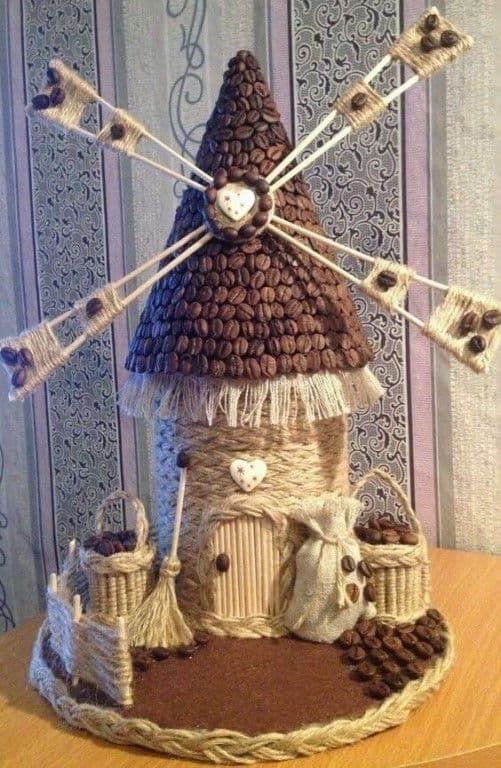

Как сделать декоративную коробочку в виде кофейной мельницы своими руками

Аромат кофе тонизирует, поднимает настроение, вдохновляет на творчество и работу. А фигурки, оформленные зернами кофе, создают в интерьере чудесную атмосферу уюта, придают пикантность и законченность вашей столовой или кухне.

Кофейная мельница — это не только красивая и ароматная фигурка. Мельница может служить коробочкой для мелочей или оригинальной подарочной упаковкой для кофе. В этой статье мы расскажем, как сделать декоративную коробочку своими руками.

- Материалы

- Инструменты

- Процесс изготовления декоративной коробочки

- Делаем крышу

- Делаем «стены» кофейной мельницы

- Делаем лопасти кофейной мельницы

- Делаем мешочки с кофе

- Делаем основание

Материалы

- лист картона

- коробочка или пластиковая бутылка для основы мельницы

- веревка

- небольшие деревянные реечки, бамбуковая салфетка или палочки от мороженого

- кофейные зерна

- проволока

- небольшой отрез ткани для изготовления мешочков и двери

- небольшой отрез ткани для имитации травы

- краски

- лак

- ДВП для основания

Инструменты

- пинцет

- клей

- карандаш

- кисточка

- линейка

- канцелярский нож или ножницы

- циркуль

- нитки

- иголка

Размеры и количество не указываю, все индивидуально: зависит от того, какие материалы вы используете, и от размера коробочки.

Процесс изготовления декоративной коробочки

Делаем крышу

На картоне чертим и вырезаем круг. Размер зависит от того, насколько большую мельницу вы хотите сделать. Для мельницы высотой 19 см подошел круг диаметром 19 см.

Делаем прямой надрез от края к центру круга.

Соединяем надрезанный круг в конус, склеиваем.

Готовый конус окрашиваем в темно-коричневый цвет, близкий к цвету кофейных зерен.

Когда краска высохнет, конус полностью оклеиваем кофейными зернами.

Делаем «стены» кофейной мельницы

Для этого подходящую коробочку нужно обмотать верёвкой, придавая стенам фактурность. Коробка из-под чипсов была очень высокой, я ее разрезала примерно пополам. Для создания «стен» может подойти и обыкновенная пластиковая бутылка.

На коробку наносим клей и туго обматываем коробку верёвкой.

«Стены» также декорируем в некоторых местах кофейными зернами, имитируя каменную кладку.

Для изготовления двери кофейной мельницы можно взять любые тонкие деревянные реечки или палочки от мороженого, очень удобно использовать бамбуковую салфетку.

Подрезая нитки, распускаем бамбуковую салфетку.

Прочерчиваем на деревянных рейках форму будущей двери.

Обрезаем дверь по линии и наклеиваем на ткань.

Дверь окрашиваем темно-коричневой краской, придавая ей вид старой древесины

Из толстых нитей плетем косичку и приклеиваем к двери в двух местах. При необходимости покрываем их краской и лаком.

Из тонкой проволоки с помощью круглогубцев или пинцета делаем небольшое колечко.

Кольцо приклеиваем к двери, имитируя ручку.

Готовую дверку нужно приклеить к мельнице.

Делаем лопасти кофейной мельницы

Для лопастей можно использовать тонкие рейки или деревянные шпажки. Соединяем их крест-накрест и фиксируем клеем.

Маленькими, подходящими по размеру, рейками укрепляем лопасти.

Рейки красим в темно-коричневый цвет для имитации старой древесины. Середину можно декорировать кофейными зернами. Затем лопасти покрываем лаком.

При помощи клея фиксируем лопасти на крыше.

Делаем мешочки с кофе

Для пошива мешочков лучше всего взять грубую ткань или мешковину.

Небольшой отрез сшиваем по сторонам и выворачиваем с изнанки.

Края подворачиваем и фиксируем ниткой, нитку немного затягиваем, чтобы края мешочка собрались.

На дно мешочка можно положить кусочек бумаги, ваты или ткани, а сверху приклеить кофейные зерна. Сам мешочек так же декорируем кофейными зернами и покрываем лаком.

Делаем основание

Из ДВП или плотного картона вырезаем круг, на который поставим мельницу.

На круг примеряем мельницу, мешочки и помечаем карандашом, где будут располагаться объекты.

Из кофейных зерен делаем небольшой заборчик. Зерна фиксируем клеем.

Свободную от объектов площадь закрываем тканью, имитирующей траву. Приклеиваем.

Мельницу приклеиваем к основанию. При желании фиксируем мешочки так же клеем. Края круга декорируем кофейными зернами.

Внутрь можно поместить банку с кофе — получится оригинальный подарок. При желании крышу можно приклеить, и тогда мельница станет декоративной кофейной фигуркой.

Кофейная мельница готова.

Дворик мельника — шикарная осенняя композиция своими руками

Материалы:

- Баночка большая (дом) и маленькая (ведро)

- коробка из-под сыра (тележка

- плотный картон

- шпажки большие деревянные

- коктейльные трубочки

- шпагат,

- лён сантехнический или сизаль

- пробки из-под шампанского

- соленое тесто

- ткань зеленая, мешковина, синтепон

- кофейные зерна, крупы

- гуашь и акриловая бронзовая краска

- клей ПВА, «Титан», горячий клей

- лист пенопласта

- гофрированная бумага

- камни для дорожки

- фигурки животных и людей

Солёное тесто: 1 ст. муки, 0,5 ст. соли «Экстра»,125 мл.воды.

муки, 0,5 ст. соли «Экстра»,125 мл.воды.

Изготовление:

Мельница

Обклейте баночку шпагатом используем клей «Титан».

Сделайте конус из картона и тоже обклейте шпагатом.

Крылья мельницы сделайте из деревянных шпажек.

Необходимые размеры заготовок 8 шт.- по 7см; 4 шт. – по 6 см; 4 шт.- по 4 см. и 4 целые шпажки. Нарежьте.

Свяжите 4 целые шпажки и приклейте на горячий клей заготовки по порядку 7 см, 6 см и 4 см, по горизонтали приклейте заготовку 7 см. Соедините две лопасти.

Вырежьте из пробок кирпичики и украшение для лопастей.

Для крыши смотайте шпагат наподобие кистей.

Затем намажьте клеем местами конус и приклейте кисть, аккуратно расправляя шпагат.

Обвяжите крышу в трех местах.

Склейте основание с крышей, и приклейте лопасти.

Из соленого теста изготовьте дверь, подкову, перец, птичку и тыквы.

Все изделия высушите при комнатной температуре (можно сушить и в духовке при минимальной температуре), а дверь сразу приклеиваем клеем ПВА на мельницу, чтобы она приняла изогнутую форму.

Когда детали из теста высохнут, покрасьте их гуашью или акриловыми красками.

Приклейте подкову, перец, кирпичики на стены мельницы.

Птичку посадите в гнездо на крыше.

Декорируйте по фото кофейными зернами.

Колодец

Коктейльные трубочки нарежьте в количестве — 40 шт.- по 6 см.

Обмотайте отрезки шпагатом, закрепляя в начале и в конце клеем.

Из картона вырежьте полоску шириной 6 см., длиной — лист формат А-4 и соединяем степлером в кольцо.

Обклеиваем трубочками заготовку колодца.

Из плотного картона вырежьте детали:

круг диаметром 11 см. — 2 шт. (это будет оформление, чтобы прикрыть трубочки сверху и снизу),

круг диаметром равным дну колодца — 1 шт.,

круг для колеса – 1 шт.,

прямоугольник 6 Х 12 см. — 2 шт. для крыши,

«колышек» высотой 10 см., шириной 2, 5 см. и с дырочкой посередине — 2 шт.

Обмотайте круги диаметром 11 см., шпагатом и приклейте сверху и снизу колодца.

Чтобы скрыть небольшие погрешности, свяжите крючком (или сплетите) из шпагата косичку и приклейте снизу и сверху колодца

Обмотайте шпагатом «колышки» и приклейте их к колодцу.

Вставьте шпажку в «колышки» и сначала обмотайте часть ручки.

Затем обмотайте и остальную часть.

Сделайте колесо для колодца из согнутых кусочков трубочек и картонного круга.

Обклейте «ведерко»из маленькой баночки шпагатом, прикрепите ручку.

Теперь нужно отмерить 20 см. шпагата и соединить ведерко с ручкой колодца.

Приклейте колесо к ручке колодца.

Добавьте кофейные зерна в качестве декора.

Вырежьте из пенопласта нужную форму для дворика.

Обтяните пенопласт зеленой трикотажной тканью.

Воткните шпажки размером 10 см, на расстоянии 2 см друг от друга — забор.

С помощью шпагата сделайте плетень.

Лен сантехнический покрасьте пищевым красителем зеленого цвета или используйте сизаль, и оформите этой «травкой» дворик.

Сшейте из ткани мешки и наполните их наполовину синтепоном.

Крупу смешайте с клеем ПВА и добавьте в мешки, подвязать шпагатом.

Из пластиковой баночки (из-под сыра) сделайте телегу, обклеив корпус шпагатом.

Колеса сделайте из плотного картона и приклейте на нужные места.

Добавьте в тележку крупу смешанную с ПВА.

Подсолнухи вырежьте из гофрированной бумаги. Серединки сделайте из кофейных зерен.

Инструменты сделайте из шпажек.

Расставьте все поделки на дворике. Мельницу и колодец можно приклеить к основанию и выложить дорожку из камешков.

Остальные детали композиции можно оставить подвижными, чтобы менять сценку, добавлять и передвигать предметы и т.д.

Если же макет предназначен для выставки, то детали лучше закрепить, приклеив на горячий клей.

Автор МК: Столь Оксана Владимировна

2313

- Праздник Урожая — тематическая подборка

- Природные материалы — тематическая подборка мастер-классов и идей

Создайте свою собственную миниатюрную ветряную турбину

Команда разработчиков медиа-платформ

Энергия ветра — один из самых быстрорастущих источников энергии в мире. Благодаря этому быстрому проекту Майкла Арквина из KidWind Project молодые инженеры могут построить работающую турбину всего за пару часов.

Благодаря этому быстрому проекту Майкла Арквина из KidWind Project молодые инженеры могут построить работающую турбину всего за пару часов.

1

Сделайте свою собственную миниатюрную ветряную турбину

Группа разработчиков медиаплатформ

Возобновляемая энергия — это ветер под лопастями наших турбин. За последние несколько лет энергия ветра стала одним из самых быстрорастущих источников энергии в мире. Узнайте, как улавливать порывы воздушного потока с помощью этой прочной конструкции турбины из ПВХ, разработанной Майклом Аркуином, основателем проекта KidWind. Этот исследовательский проект обучает инженерному делу и моделированию, и — чтобы он соответствовал возрасту и навыкам — его можно увеличивать или уменьшать по сложности для получения большего или меньшего количества электроэнергии, а также для демонстрации таких концепций, как преобразование энергии и эффективность лопастей. Приготовьтесь быть сбитым с толку.

Материалы

• Пять диаметром 1 дюйм. 90-градусные фитинги из ПВХ

• Три штуцера диаметром 1 дюйм. Тройники из ПВХ

• Один фитинг диаметром 1 дюйм. Муфта из ПВХ

• Шесть штуцеров диаметром 1 дюйм. ПВХ трубы длиной 6 дюймов

• Одна труба диаметром 1 дюйм. Труба из ПВХ длиной 24 дюйма

• Одна труба диаметром 1 дюйм. Труба из ПВХ длиной 2 дюйма

• Два зажима типа «крокодил»

• Плакатная доска для лопастей

• 20-дюймовый коробчатый вентилятор или другой источник ветра

• Клейкая лента

• Кусачки

• Дрель

Специальные детали (доступны на сайте store.kidwind.org)

• Комплект основных деталей турбины KidWind

(включает двигатель постоянного тока с проводами, обжимную втулку с 12 отверстиями и 25 дюбелей)

• Мультиметр 9001 -мм Светодиодная лампа

• Звуковая и световая панель

2

Соберите ротор и гондолу

Команда разработчиков медиаплатформ

1.

2. Наденьте муфту из ПВХ на 2-дюймовую трубу, сформировав цельную деталь, называемую гондолой.

3. Оберните кусок клейкой ленты шириной 1/2 дюйма и длиной 18 дюймов по периметру двигателя. Это поможет надежно зафиксировать его в муфте.

4. Вставьте провода, прикрепленные к двигателю постоянного тока, в горловину соединителя, полностью через фитинг из ПВХ под углом 90 градусов.

5. Двигатель должен плотно прилегать к муфте, но не быть полностью вставленным.

6. Затем прикрепите обжимную втулку к двигателю, надавив на приводной вал.

3

Построить базу

Группа разработчиков медиаплатформ

1. Используя четыре 90-градусных фитинга из ПВХ, два тройника из ПВХ и четыре 6-дюймовых секции трубы из ПВХ, соберите две стороны основания турбины.

Используя четыре 90-градусных фитинга из ПВХ, два тройника из ПВХ и четыре 6-дюймовых секции трубы из ПВХ, соберите две стороны основания турбины.

2. Вставьте 6-дюймовую трубу в один конец 9-дюймовой трубы.0-градусный фитинг. На противоположном конце 6-дюймовой трубы установите тройник из ПВХ, а затем еще одну 6-дюймовую трубу и 90-градусный фитинг. Повторите, чтобы сделать вторую ногу основания.

3. Просверлите небольшое отверстие в нижней части последнего тройника из ПВХ.

4. Соедините ножки основания, вставив две оставшиеся 6-дюймовые трубы из ПВХ в тройник из ПВХ каждой ножки. Соедините ножки основания через просверленный тройник из ПВХ.

4

Прикрепите башню к основанию

Команда разработчиков медиаплатформ

1. Проложите провода двигателя по 24-дюймовой трубе из ПВХ; этот длинный участок — башня.

2. Прикрепите гондолу к верхней части башни; вставьте его на место, чтобы он надежно зафиксировался.

3. Протяните провода через центральный тройник из ПВХ и выведите их из просверленного отверстия в основании мачты.

4. Прикрепите градирню к тройнику.

5. Прикрепите зажимы типа «крокодил» к оголенным проводам.

5

Сделать лезвия

Команда разработчиков медиаплатформ

1. Создайте лопасти из материала диаметром от 6 до 10 дюймов. Мы использовали плакатный картон, но вы можете использовать любой жесткий и легкий материал, например, прочную бумажную тарелку или листы бальзы. (Примечание: напряжение, которое производит ваша турбина, зависит от крутящего момента и числа оборотов лопастей. Мы обнаружили, что конфигурация из двух или четырех лопастей генерирует много энергии, но не стесняйтесь экспериментировать!)

Прикрепите лезвия к дюбелям с помощью скотча или горячего клея.

Прикрепите лезвия к дюбелям с помощью скотча или горячего клея. 3. Вставьте дюбели в отверстия обжимной ступицы. Затяните ступицу после вставки.

6

Заставьте генератор работать

Группа разработчиков медиаплатформ

1. Расположите турбину перед коробчатым вентилятором так, чтобы ветер вращал лопасти; это будет генерировать электричество.

2. Используйте зажимы типа «крокодил» для подключения к мультиметру для измерения напряжения. (Вам потребуется примерно 2 вольта.)

3. Когда ваши лезвия начнут генерировать энергию, вы можете соединить провода светодиодной лампы

или платы Sound & Light с помощью зажимов типа «крокодил».

Как снова сделать энергию ветра устойчивой

Иллюстрация: Ева Микель для журнала Low-tech Magazine

Насколько устойчива лопасть ветряной мельницы?Если мы построим их из дерева, большие ветряные турбины могут стать хрестоматийным примером экономики замкнутого цикла.

Ветряные турбины считаются чистым и устойчивым источником энергии. Однако, хотя они действительно могут производить электроэнергию с более низким уровнем выбросов CO2, чем электростанции, работающие на ископаемом топливе, они также производят много отходов. Это легко упустить из виду, потому что примерно 90% массы большого ветряка составляет сталь, в основном сосредоточенная в башне. Сталь обычно перерабатывается, и это объясняет, почему ветряные турбины имеют очень короткое время окупаемости энергии — переработанная сталь может использоваться для производства новых деталей ветряных турбин, что значительно снижает потребление энергии в процессе производства.

Однако лопасти ветряных турбин изготавливаются из легких пластиковых композитных материалов, объемных и не поддающихся переработке. Хотя масса лопастей ограничена по сравнению с общей массой ветряной турбины, ею нельзя пренебречь. Например, одна лопасть из стекловолокна длиной 60 м весит 17 тонн, а это означает, что ветряная турбина мощностью 5 МВт производит более 50 тонн пластиковых композитных отходов только из-за лопастей.

Например, одна лопасть из стекловолокна длиной 60 м весит 17 тонн, а это означает, что ветряная турбина мощностью 5 МВт производит более 50 тонн пластиковых композитных отходов только из-за лопастей.

Пластмассовое лезвие, армированное стекловолокном. Источник: Гурит.

Лопасть ветряной мельницы обычно состоит из комбинации эпоксидной смолы – нефтепродукта – с усилением из стекловолокна. Лопасти также содержат многослойные материалы сердцевины, такие как вспененный поливинилхлорид, вспененный полиэтилентерефталат, пробковое дерево (переплетенное в волокна и эпоксидную смолу) и полиуретановые покрытия. [1-4]

Только в лопастях ветряной турбины мощностью 5 МВт содержится более 50 тонн неперерабатываемого пластика.

В отличие от стали в башне, пластик в лезвиях нельзя перерабатывать для изготовления новых пластиковых лезвий. Материал можно только «утилизировать», например, путем его измельчения, что повреждает волокна и делает их бесполезными для чего-либо, кроме армирующего наполнителя в производстве цемента или асфальта. Изучаются и другие методы, но все они сталкиваются с одной и той же проблемой: никому не нужен «переработанный» материал. Некоторые архитекторы повторно использовали лопасти ветряных мельниц, например, для строительства скамеек или игровых площадок. Но мы не можем построить все из лопастей ветряных турбин.

Изучаются и другие методы, но все они сталкиваются с одной и той же проблемой: никому не нужен «переработанный» материал. Некоторые архитекторы повторно использовали лопасти ветряных мельниц, например, для строительства скамеек или игровых площадок. Но мы не можем построить все из лопастей ветряных турбин.

Из-за ограниченных возможностей переработки и повторного использования лопасти ветряных мельниц обычно вывозятся на свалку (в США) или сжигаются (в ЕС). Последний подход не менее неустойчив, потому что сжигание лезвий лишь частично уменьшает количество материала, подлежащего захоронению (60% лома остается в виде золы), а остальное превращает в загрязнение воздуха. Кроме того, учитывая, что стекловолокно является негорючим, теплотворная способность лопастей настолько ограничена, что мощность практически не может быть выработана. [1-4]

Работа с отходами – 25 лет спустя Большинство из примерно 250 000 ветряных турбин, находящихся сейчас в эксплуатации по всему миру, были установлены менее 25 лет назад, что соответствует ожидаемому сроку их службы. Однако быстрый рост ветроэнергетики за последние два десятилетия вскоре отразится на отсроченных, но постоянно увеличивающихся и бесконечных поставках отходов. Например, в Европе доля установленных ВЭУ старше 15 лет увеличивается с 12% в 2016 году до 28% в 2020 году. В Германии, Испании и Дании их доля увеличивается до 41-57%. Только в 2020 году каждой из этих стран придется утилизировать от 6 000 до 12 000 лопастей ветряных турбин. [5]

Однако быстрый рост ветроэнергетики за последние два десятилетия вскоре отразится на отсроченных, но постоянно увеличивающихся и бесконечных поставках отходов. Например, в Европе доля установленных ВЭУ старше 15 лет увеличивается с 12% в 2016 году до 28% в 2020 году. В Германии, Испании и Дании их доля увеличивается до 41-57%. Только в 2020 году каждой из этих стран придется утилизировать от 6 000 до 12 000 лопастей ветряных турбин. [5]

Старомодные ветряные мельницы имели паруса, полностью сделанные из перерабатываемых материалов. Изображение: Rasbak (CC BY-SA 3.0)

Списанные лопасти станут не только многочисленнее, но и больше, что отражает постоянную тенденцию к увеличению диаметра ротора. Ветряные турбины, построенные 25 лет назад, имели длину лопастей около 15-20 м, тогда как сегодняшние лопасти достигают длины 75-80 м и более. [3] Оценки, основанные на текущих показателях роста ветроэнергетики, показали, что композитные материалы из лопастей во всем мире будут составлять 330 000 тонн отходов в год к 2028 году и до 418 000 тонн в год к 2040 году [1] 9. 0003

0003

Быстрый рост ветроэнергетики за последние два десятилетия вскоре отразится в отсроченном, но постоянно растущем и бесконечном поступлении отходов.

Это консервативные оценки, поскольку сообщалось о многочисленных отказах лезвий, а также потому, что постоянная разработка более эффективных лезвий с более высокой мощностью генерации приводит к замене лезвий задолго до их расчетного срока службы. [1] [6] Кроме того, такое количество отходов возникает из-за ветряных турбин, установленных в период с 2005 по 2015 год, когда энергия ветра обеспечивала не более 4% мирового спроса на электроэнергию. Если бы ветер обеспечивал более желательные 40% (текущего) спроса на электроэнергию, ежегодно было бы от трех до четырех миллионов тонн отходов.

Лопасти ветряных мельниц сквозь историю Тем не менее, если взглянуть на историю ветроэнергетики, становится ясно, что пластик не является основным материалом. Использование ветра для производства механической энергии восходит к античности, а первые ветряные мельницы, вырабатывающие электроэнергию, теперь называемые ветряными турбинами, были построены в 1880-х годах. Однако лезвия из стекловолокна стали популярными только в 1980-х годах. Около двух тысяч лет ветряные мельницы любого типа полностью подлежали вторичной переработке.

Однако лезвия из стекловолокна стали популярными только в 1980-х годах. Около двух тысяч лет ветряные мельницы любого типа полностью подлежали вторичной переработке.

Старомодные ветряные мельницы имели башни, построенные из дерева, камня или кирпича. Их «лопасти» или «паруса» обычно изготавливались из деревянного каркаса, обтянутого парусиной или деревянными досками. В более поздние века детали все чаще делались из железа, также пригодного для вторичной переработки.

Первые ветряные турбины в Европе, построенные Полем Ла Куром в Дании, имели традиционные решетчатые деревянные паруса. Изображение: Музей Поля Ла Кура.

Когда в восемнадцатом и девятнадцатом веках были изобретены новые типы парусов (такие как пружинные, патентные и рефрижераторные паруса), а также в двадцатом веке (паруса Dekkerized и Bilau), дизайн изменился, но материалы остались то же самое (в конечном итоге включая алюминий). [7] Кроме того, в отличие от современных ветряных турбин, которые необходимо регулярно и полностью заменять, устаревшие ветряные мельницы могут прослужить многие десятилетия или даже столетия при регулярном ремонте и обслуживании.

Взгляд на историю ветроэнергетики показывает, что пластик не является основным материалом.

Первая ветряная турбина в США, построенная Чарльзом Ф. Брашем, имела кольцевой парус диаметром 17 м со 144 тонкими лопастями из кедрового дерева. Первый ветряк в Европе, построенный Полем Ла Куром в Дании, имел четыре традиционных реечных деревянных паруса с диаметром ротора 22,8 м. Дизайн La Cour был скопирован местными предприятиями в Дании, в результате чего тысячи ветряных турбин работали на датских фермах между 19 и 19 годами.00 и 1920. В первой половине двадцатого века были построены десятки экспериментальных ветряных турбин, в том числе некоторые со стальными лопастями, такие как ветряная турбина Смита-Патнэма 1939 года в США. [8]

Трехлопастная ветряная турбина Gedser опиралась на надстройку воздушной рамы для придания жесткости лопастям.

В 1957 году Йоханнес Юул – ученик Поля Ла Кура – построил трехлопастную ветряную турбину Gedser. Он имел диаметр несущего винта 24 м и опирался на надстройку планера из стальной проволоки для усиления несущего винта и лопастей. Лопасти были построены из стальных лонжеронов с алюминиевыми оболочками, поддерживаемыми деревянными нервюрами.

Он имел диаметр несущего винта 24 м и опирался на надстройку планера из стальной проволоки для усиления несущего винта и лопастей. Лопасти были построены из стальных лонжеронов с алюминиевыми оболочками, поддерживаемыми деревянными нервюрами.

Турбина Гедсера оставалась самой успешной ветровой турбиной до середины 1980-х годов. Он проработал 11 лет без обслуживания, вырабатывая до 360 000 кВтч в год, но не ремонтировался из-за выхода из строя подшипника. Когда турбина была отремонтирована и испытана в конце 1970-х годов, она работала лучше, чем первые ветряные турбины с лопастями из стекловолокна. [8-9]

Размер имеет значение Первая ветряная турбина с лопастями из стекловолокна была установлена в 1978 году в Дании, где она приводила в движение школу. С ротором диаметром 54 м, Турбина Твинд была в то время самой большой ветряной турбиной из когда-либо построенных. После 1980 года лезвия из стекловолокна стали стандартом в Дании, а «датский дизайн» позже был скопирован во всем мире. Пластмассовая лопасть, похоже, является отличительной чертой современной ветряной турбины. Это ставит нас перед дилеммой.

Пластмассовая лопасть, похоже, является отличительной чертой современной ветряной турбины. Это ставит нас перед дилеммой.

Переход на лопасти из стекловолокна в основном был вызван желанием построить более крупные ветряные турбины. Большие ветряные турбины снижают стоимость киловатт-часа вырабатываемой электроэнергии по двум причинам: ветер увеличивается с высотой, а удвоение радиуса ротора увеличивает выходную мощность в четыре раза. Желание строить более крупные ветряные турбины с тех пор является движущей силой ветроэнергетики. Диаметр ротора увеличился примерно с 50 м в 1990-х до 120 м в 2000-х. На сегодняшний день крупнейшие морские ветряные турбины имеют диаметр ротора более 160 м, а в Нидерландах строится турбина мощностью 12 МВт с диаметром ротора 220 м. [3][6][10]

Улучшенная лопасть ветряной мельницы 1940-х годов, построенная и спроектированная П.Л. Фауэль. Изображение: Rasbak (CC BY-SA 3.0)

Однако с увеличением размера увеличивается и масса лопасти несущего винта, что требует более легких материалов. В то же время более крупные лопасти больше отклоняются, поэтому жесткость их конструкции приобретает все большее значение для поддержания оптимальных аэродинамических характеристик и предотвращения ударов лопасти о башню. Короче говоря, более крупные ветряные турбины с более длинными лопастями предъявляют все более высокие требования к используемым материалам, и они превышают возможности перерабатываемых материалов. [11-12] Ветряные турбины стали более эффективными, но менее экологичными.

В то же время более крупные лопасти больше отклоняются, поэтому жесткость их конструкции приобретает все большее значение для поддержания оптимальных аэродинамических характеристик и предотвращения ударов лопасти о башню. Короче говоря, более крупные ветряные турбины с более длинными лопастями предъявляют все более высокие требования к используемым материалам, и они превышают возможности перерабатываемых материалов. [11-12] Ветряные турбины стали более эффективными, но менее экологичными.

Более крупные ветряные турбины с более длинными лопастями предъявляют все более высокие требования к используемым материалам.

В настоящее время эта тенденция подтверждается все более широким использованием пластика, армированного углеродным волокном, который еще прочнее, жестче и легче, чем пластик, армированный стекловолокном. [11] Использование углеродных волокон, что еще больше усложняет возможную переработку, стало стандартом в самых больших лопастях ветряных турбин, в основном в местах с высокой нагрузкой, таких как основание лопасти или крышки лонжеронов. Следовательно, мы снова вступили в новую эру, когда лопасти теперь настолько велики, что их больше нельзя делать только из композитов, армированных стекловолокном.

Следовательно, мы снова вступили в новую эру, когда лопасти теперь настолько велики, что их больше нельзя делать только из композитов, армированных стекловолокном.

Отрасль, которая называет себя устойчивой и возобновляемой, не может ежегодно отправлять миллионы тонн пластиковых отходов на свалки. Следовательно, можем ли мы вернуться к производству лопастей ветряных турбин только из перерабатываемых материалов? И насколько большими мы могли бы их построить? В какой степени можно примирить эффективность и устойчивость?

Усовершенствованная лопасть ветряной мельницы 1930-х годов, разработанная Куртом Билау. Башня сделана из камня, паруса из дерева и алюминия. Изображение: Фрэнк Винсенц (CC BY-SA 3.0).

В большинстве исследований конструкции лопастей ветряных турбин в качестве основного материала используется пластик. Термопласты можно расплавлять и использовать повторно, что позволяет перерабатывать лопасти в новые лопасти ветряных турбин даже на месте. Однако из-за более низкой прочности и жесткости материала эти лопасти пока не производятся более 9 м. [1][13]

Однако из-за более низкой прочности и жесткости материала эти лопасти пока не производятся более 9 м. [1][13]

Другой областью развития является замена стекловолокна на древесное или льняное волокно. Эти лезвия могут быть больше, но они имеют лишь небольшие преимущества в плане устойчивости по сравнению с лезвиями из стекловолокна и эпоксидной смолы. [14-15] Эпоксидная смола на нефтяной основе более вредна, чем стекловолокно, а композитные материалы на основе натурального волокна поглощают ее больше. [16-17][12]

Небольшой ветряк с массивными деревянными лопастями и башней. Изображение: InnoVentum.

Некоторые инженеры и ученые идут разными путями и возвращаются к более традиционному деревянному строительству. Для небольших ветрогенераторов лопасти можно вырезать из цельного дерева. Для более крупных ветряных турбин лопасти могут состоять из полой аэродинамической оболочки и внутреннего каркаса из нервюр и стрингеров, поддерживаемых балкой, называемой лонжероном, — все это построено из досок, балок и панелей из ламинированного шпона.

Пиломатериал из клееного шпона, в котором древесина отделяется от дерева, а затем снова склеивается тонкими слоями, представляет собой продукт из древесины, появившийся в 1980-х годах и обладающий важным преимуществом по сравнению с компоненты из массива дерева. Консистенция древесины может варьироваться в пределах одного дерева. Таким образом, длина деревянных лонжеронов, использовавшихся в доиндустриальных ветряных мельницах, была ограничена наличием больших стволов деревьев неизменного качества.

Самая большая традиционная ветряная мельница из когда-либо построенных — мельница Мерфи 1900 года в Сан-Франциско — имела диаметр ротора 35 м. Напротив, в процессе облицовки дефекты, такие как сучки, расширяются, что дает лучшие и более предсказуемые свойства жесткости. Это позволяет создавать более крупные деревянные лопасти. [12]

Патентованные паруса с передней кромкой Dekker, 1940-е гг. Изображение: Ребелье.

Древесные ламинаты обеспечивают существенное снижение стоимости и веса по сравнению со стекловолокном. Хотя прочность и жесткость ниже, большая часть нагрузки, которую лезвие должно выдерживать, является следствием его собственного веса, поэтому деревянное лезвие не обязательно должно быть таким прочным, как лезвие из стекловолокна. [12] Тем не менее, низкая жесткость древесины затрудняет ограничение упругих прогибов для очень больших лопастей ротора.

Лопасть, изготовленная в основном из клееного бруса, но усиленная лонжеронами из углеродного композита, может быть построена длиной более 60 м.

В ходе исследования ветряной турбины мощностью 5 МВт с лопастями длиной 61,5 м, проведенного в 2017 году в Университете Массачусетса в Амхерсте в США, было подсчитано, что для того, чтобы быть достаточно жесткой и выдерживать воздействующие на нее силы, лопасть изготовлена из клееного дерева. панели из шпона будут в 2,8 раза тяжелее пластикового полотна (48 тонн против 17 тонн) и иметь толщину ламината более 50 см. [12] Хотя это говорит о том, что технически возможно построить деревянный отвал длиной более 60 м, это не очень практично. С более тяжелыми лопастями ветряная турбина должна быть намного прочнее, что увеличивает затраты и использование ресурсов.

[12] Хотя это говорит о том, что технически возможно построить деревянный отвал длиной более 60 м, это не очень практично. С более тяжелыми лопастями ветряная турбина должна быть намного прочнее, что увеличивает затраты и использование ресурсов.

Есть два способа решить эту проблему. Первый заключается в разработке лопасти, в основном изготовленной из клееного бруса, но усиленной лонжеронами из углеродного композита и покрытого внешним слоем из стекловолоконного композита. В вышеупомянутом исследовании было обнаружено, что такая деревянно-углеродная гибридная лопасть достаточно жесткая, чтобы достигать длины 61,5 м для турбины мощностью 5 МВт, и может быть построена на 3 тонны легче, чем лопасть из стекловолокна. [12] Другое исследование для древесно-углеродного лезвия той же длины пришло к аналогичному выводу, хотя в этом случае древесно-углеродное лезвие немного тяжелее пластикового лезвия. [14]

Древесно-углеродные лезвия содержат меньше пластикового композитного материала, и пластик не переплетается с деревом по всему лезвию, а четко отделен от него, что делает повторное использование лезвия, переработку или сжигание более привлекательными. Однако, согласно упомянутым выше исследованиям, древесно-углеродная лопасть по-прежнему содержит от 2,5 тонн [14] до 6,2 тонны [12] пластиковых композитов, а это означает, что трехлопастная ветряная турбина мощностью 5 МВт будет производить от 7,5 до 18,4 тонн неперерабатываемых отходов. – по сравнению с 50 тоннами для обычного отвала.

Однако, согласно упомянутым выше исследованиям, древесно-углеродная лопасть по-прежнему содержит от 2,5 тонн [14] до 6,2 тонны [12] пластиковых композитов, а это означает, что трехлопастная ветряная турбина мощностью 5 МВт будет производить от 7,5 до 18,4 тонн неперерабатываемых отходов. – по сравнению с 50 тоннами для обычного отвала.

Лопасть из многослойного дерева с карбоновыми наконечниками лонжеронов. Источник: [14]

Экологический ущерб углеродно-эпоксидных лонжеронов можно рассматривать как приемлемый по сравнению с большим ущербом, наносимым обычными лопастями ветряных турбин. Тем не менее, проблема отходов не будет решена, и дальнейший рост ветровой энергии по-прежнему будет приводить к увеличению потоков отходов.

В качестве альтернативы мы могли бы определить устойчивость в более амбициозных терминах и снова изготовить лопасти ветряных турбин полностью из дерева, даже если это означает, что нам придется делать их меньшего размера. Есть еще один аргумент, ставящий под сомнение наше внимание к эффективности: снижение экологичности проявляется не только в лезвиях. Другие части ветряных турбин также все чаще изготавливаются из пластиковых композитов, в первую очередь носовой обтекатель и крышка гондолы (корпус, защищающий трансмиссию и вспомогательное оборудование от непогоды). [1-4]

Другие части ветряных турбин также все чаще изготавливаются из пластиковых композитов, в первую очередь носовой обтекатель и крышка гондолы (корпус, защищающий трансмиссию и вспомогательное оборудование от непогоды). [1-4]

Другими тенденциями являются более широкое использование электроники, которая не подходит для вторичной переработки, и генераторов с постоянными магнитами на основе редкоземельных материалов, которые экономят затраты по сравнению с механической коробкой передач, но только за счет более разрушительной добычи. Более крупные ветряные турбины также убивают больше птиц и летучих мышей. [19]

Пожертвовав некоторой эффективностью, мы могли бы значительно повысить устойчивость.

Пожертвовав некоторой эффективностью, мы могли бы значительно повысить устойчивость. Сторонники ветроэнергетики могут не согласиться, потому что это сделало бы энергию ветра менее конкурентоспособной по сравнению с ископаемым топливом. Однако более дорогой энергии ветра всегда можно противопоставить более высокие цены на ископаемое топливо. Что действительно проблематично, так это выбор дешевого ископаемого топлива в качестве эталона для определения жизнеспособности ветровой энергии. Стремясь конкурировать с ископаемым топливом — и, таким образом, стремясь обеспечить энергией образ жизни, основанный на ископаемом топливе, — ветряные турбины наносят все больший ущерб окружающей среде. Если бы мы сократили спрос на энергию, меньшие по размеру и менее эффективные ветряные турбины не были бы проблемой.

Что действительно проблематично, так это выбор дешевого ископаемого топлива в качестве эталона для определения жизнеспособности ветровой энергии. Стремясь конкурировать с ископаемым топливом — и, таким образом, стремясь обеспечить энергией образ жизни, основанный на ископаемом топливе, — ветряные турбины наносят все больший ущерб окружающей среде. Если бы мы сократили спрос на энергию, меньшие по размеру и менее эффективные ветряные турбины не были бы проблемой.

Первая ветряная турбина в США, построенная Чарльзом Ф. Брашем, имела кольцевой парус диаметром 17 м со 144 тонкими лопастями из кедрового дерева.

Насколько большие лопасти ветряных турбин мы могли бы построить только из клееного бруса? Никто не знает. Я спросил Рэйчел Кох, ученого, которая рассчитала требования к 61,5-метровой лопасти, состоящей только из дерева, но она не смогла мне помочь: «Я запустила модель только для лопастей турбины мощностью 5 МВт. Гипотетически можно было бы провести еще одно исследование, чтобы ответить на ваш вопрос, но это непростая задача». Она также отмечает, что с помощью производственных инноваций можно еще больше повысить жесткость древесно-слоистых пластиков.

Она также отмечает, что с помощью производственных инноваций можно еще больше повысить жесткость древесно-слоистых пластиков.

Независимо от того, выбираем ли мы большие лопасти из древесно-углеродного волокна или лопасти меньшего размера только из дерева, в обоих случаях мы можем построить башню и покрытие гондолы из ламинированных деревянных изделий. В 2012 году немецкая компания TimberTower построила башню из клееного бруса высотой 100 м для ветряка мощностью 1,5 МВт. Деревянная башня, кажется, не имеет значения, потому что она заменяет часть ветряной турбины, которая уже полностью перерабатывается. Однако ветряная турбина, конструкция которой почти полностью построена из дерева, дает дополнительные преимущества.

Иллюстрация: Ева Микель для журнала Low-tech Magazine

Древесина может сделать производство ветряных турбин полностью независимым от добытых материалов и ископаемого топлива, за исключением зубчатой передачи и электрических компонентов (но дальнейшие выгоды могут быть достигнуты всякий раз, когда возможно, используя энергию ветра для прямого механического или прямого производства тепла). [18] Кроме того, деревянные ветряные турбины могут стать поглотителями углерода, поглощая CO2 из атмосферы в своих деревянных компонентах.

[18] Кроме того, деревянные ветряные турбины могут стать поглотителями углерода, поглощая CO2 из атмосферы в своих деревянных компонентах.

Наконец, пространство между ветряными турбинами на ветряной электростанции, которое не подходит в качестве жилого района, следует использовать для выращивания леса, который обеспечит древесину для ветряных турбин следующего поколения. Пиломатериалы можно распиливать, обрабатывать и собирать на месте, что исключает потребление энергии, связанное с транспортировкой деталей ветряных турбин. Энергия, необходимая для производства ламината и строительства турбин, может поступать от ветряных мельниц, а также от лесной биомассы. Деревянный ветряк может стать хрестоматийным примером экономики замкнутого цикла.

Как насчет солнечных батарей?В готовящейся статье исследуется устойчивость солнечных батарей. Являются ли токсичные и неперерабатываемые отходы неотъемлемой частью солнечной фотоэлектрической энергии? Можем ли мы построить солнечные батареи, используя экологически чистые материалы? И что это будет означать для доступности и эффективности солнечной энергии?

Kris De Decker

- Эта статья была переведена на французский, голландский и польский языки.

- Поддержите журнал Low-tech через PayPal, Patreon или Liberapay.

- Купить печатный сайт.

- Подпишитесь на нашу рассылку.

Ссылки:

[1] Рамирес-Техеда, Катерин, Дэвид А. Теркотт и Сара Пайк. «Неустойчивая практика утилизации лопастей ветряных турбин в Соединенных Штатах: аргумент в пользу политического вмешательства и технологических инноваций». НОВЫЕ РЕШЕНИЯ: Журнал политики в области охраны окружающей среды и гигиены труда 26.4 (2017): 581-598.

[2] Уилберн, Дэвид Р. Энергия ветра в Соединенных Штатах и материалы, необходимые для производства наземных ветряных турбин с 2010 по 2030 год. Министерство внутренних дел США, Геологическая служба США, 2011 г.

[3] Дженсен, Джонас Паг. «Оценка воздействия утилизации ветряных турбин на окружающую среду». Энергия ветра 22.2 (2019): 316-326.

[4] Мартинес, Эдуардо и др. «Оценка жизненного цикла ветряной турбины мощностью в несколько мегаватт». Возобновляемая энергия 34.3 (2009): 667-673.

Возобновляемая энергия 34.3 (2009): 667-673.

[5] Ziegler, Lisa, et al. «Продление срока службы наземных ветряных турбин: обзор, охватывающий Германию, Испанию, Данию и Великобританию». Обзоры возобновляемых и устойчивых источников энергии 82 (2018): 1261-1271.

[6] Lefeuvre, Anaële, et al. «Ожидание используемых запасов полимеров, армированных углеродным волокном, и связанных с ними потоков отходов, образующихся в коммерческом авиационном секторе, до 2050 года». Ресурсы, сохранение и переработка 125 (2017): 264-272.

[7] Де Декер, Крис. «Ветряные заводы: история (и будущее) промышленных ветряных мельниц». Журнал низких технологий. Барселона (2009).

[8] Рост современной энергии ветра: энергия ветра для мира. Pan Stanford Publishing, 2013.

[9] Лундсагер П., Стен Тронес Франдсен и Карл Йорген Кристенсен. «Анализ данных ветряной турбины Гедсер 1977-1979 гг.». (1980).

[10] Гупта, Ашвани К. «Эффективное преобразование энергии ветра: переход к современному дизайну». Журнал технологий энергетических ресурсов 137.5 (2015): 051201.

Журнал технологий энергетических ресурсов 137.5 (2015): 051201.

[11] Брондстед, Повл, Ханс Лильхольт и Оге Листруп. «Композиционные материалы для лопастей ветроэнергетических установок». Анну. Преподобный Матер. Рез. 35 (2005): 505-538.

[12] Кох, Рэйчел. «Лопасти ветряных турбин на биологической основе: возобновляемая энергия и экологически чистые материалы для чистой, зеленой энергии». (2017).

[13] Мюррей, Робинн и др. Изготовление 9-метровой лопасти ветряной турбины из термопластичного композита. № НРЕЛ/СР-5000-68615. Национальная лаборатория возобновляемых источников энергии (NREL), Голден, Колорадо (США), 2017 г.

[14] Боррманн, Расмус. «Конструктивный проект модели лопасти ветряной турбины из дерева и углепластика». (2016)

[15] Спера, Дэвид. «Технология ветряных турбин: основные концепции проектирования ветряных турбин, второе издание». (2009)

[16] Corona, Andrea, et al. «Сравнительная оценка экологической устойчивости волокнистых армирующих материалов на биологической основе для лопастей ветряных турбин».